читайте также

Несмотря на то, что «Монокристалл» называют лучшей компанией в отрасли, у нас непростые времена. Вот уже несколько лет подряд на рынке продолжается ценовая война «до последнего клиента». Цены на продукты снизились в разы, и эта тенденция продолжается. Сейчас один за другим главные конкуренты сдаются: закрывают производство и уходят с рынка. Почти все несут убытки в десятки миллионов долларов, а наше лидерство обеспечивает нам лишь небольшую, как мы говорим, нормативную доходность. Многим наш бизнес кажется бессмысленным и беспощадным, и это горькая правда для компаний, которым придется покинуть рынок. Однако мы верим, что окажемся среди победителей, а победители в итоге получат все. Нашу индустрию отличает новизна, сложность и высокая скорость развития технологий. Синтез монокристаллов сапфиров происходит в вакууме при температуре 2000ºС и занимает много дней. Конструкция ростовой установки, в которой идет синтез, и программа кристаллизации требуют сложных научных расчетов. В процессе выращивания кристалла требуется управлять множеством технологических параметров.Это производство невозможно без филигранной системы поддержания технологий. Особую сложность представляет собой и обработка сапфира, поскольку это второй по твердости после алмаза материал. А размеры иногда необходимо соблюдать с точностью до долей нанометра. Сапфировые пластины, которые мы поставляем производителям микрочипов, имеют десятки геометрических, электрофизических и оптических параметров, и большинство из них измеряется бесконтактно, лазерным сканированием. В 2015 году мы вырастили крупнейший в мире монокристалл сапфира весом 300 кг. Это открывает новые перспективы его применения в разных отраслях. Есть и другие атрибуты успеха: высокая доля на мировом рынке электронной промышленности, признанные технологические достижения в отрасли, сотрудничество с мировыми брендами электронной промышленности. Но главное, мы построили организацию, производственная система которой обеспечивает непрерывное и самое быстрое в отрасли развитие технологий. Среди наших конкурентов есть транснациональные корпорации, но нам удается держаться впереди именно благодаря этому.

За 20 лет до мирового признания

Все началось в 1994 году. К этому времени я пять лет проработал главным инженером Ставропольского радиозавода и двадцать — в радиопромышленности вообще. Система государственных заказов рушилась, мир стремительно менялся. Я много размышлял о том, как действовать в новых условиях, и меня переполняли идеи. В 40 лет я решил: пора строить капитализм. Оставил свою престижную работу и открыл небольшую компанию «Энергомера» (на первых порах нас было всего 4—5 человек), чтобы продвигать на рынок электронные счетчики электроэнергии. Эти приборы разработало и производило небольшое конструкторское бюро завода «Квант», расположенного неподалеку, в Невинномысске. Как инженер я понимал, что у этого инновационного продукта большой потенциал. Однако ни у кого на рынке не было денег. Я предложил энергосбытовым компаниям оплачивать счетчики электроэнергией или переуступкой долгов. Идею рынок принял на ура, и заказы потекли рекой. Областные энергосистемы, а именно они были нашими основными заказчиками, охотно уступали нам многолетние долги своих потребителей. Мы же выбирали тех должников, которые производили необходимую нам продукцию, в первую очередь комплектующие для счетчиков. Это позволяло обеспечить материалами производство. Но, чтобы платить зарплату и налоги, все же нужны были живые деньги. Эту задачу мы решили, выстроив несколько бартерных цепочек. Первая из них выглядела так: счетчики электроэнергии — древесно-стружечная плита — мебель — деньги. За один оборот в этой цепочке маржа достигала 200% от наших затрат на поставляемые счетчики. Активы «Энергомеры» росли как на дрожжах. Уже через несколько месяцев акционеры и сотрудники конструкторского бюро «Кванта» приняли мое предложение об инвестициях и сделали мою компанию его контролирующим акционером. Объем заказов все увеличивался и опытному производству уже был не по силам. Постепенно мы стали загружать мощности завода, а вскоре на инвестиционном конкурсе выкупили крупный пакет его акций. Так у нас появился первый большой завод. Уже через много лет я осознал, что в первые годы с момента создания «Энергомеры» у нас было самое главное для успешного старта: инновационный продукт и оригинальная схема его продвижения на рынке. Это давало нам преимущество перед конкурентами — производителями традиционных электромеханических счетчиков электроэнергии. Через 5—7 лет все они свернули свое производство, уступив рынок нам.

Надежда на смартфоны

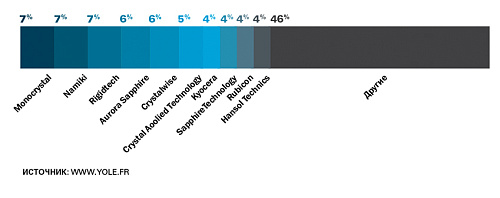

По данным Yole Développement, российский «Монокристалл» в 2014 году занимал 27% мирового рынка искусственных сапфиров (в физическом выражении) с выручкой $87 млн (данные за 2015 год пока не разглашаются). Основные потребители сапфира — производители светодиодов, в том числе LED-телевизоров, однако драйвером роста индустрии становятся производители смартфонов, которые предъявляют все больший спрос на сапфиры. По предварительным оценкам Yole Développement, в 2015 году около 20% искусственного сапфира, производимого в мире, использовалось в линзах для объективов, сканерах отпечатков пальцев iPhone, а также экранах в часах Apple Watch. Особенно бурно развиваются технологии сканирования отпечатков пальцев: ими оснащают свои смартфоны Samsung и Huawei. По прогнозу аналитиков, к 2020 году будет выпущено 856 млн сенсоров и этот рынок вырастет до $3,4 млрд.

Трудности начинающего капиталиста

В 1990-х главной проблемой был затянувшийся кризис неплатежей. Схемы бартерных сделок усложнялись с каждым годом, так что пришлось создать десяток департаментов для управления отдельными группами товарных потоков. Например, муниципальные налоги мы оплачивали, поставляя коммунальным предприятиям рубероид, дорожные сборы — шинами и битумом, федеральные налоги — продовольствием в пограничные войска. Эта совершенно безумная с позиций сегодняшнего дня схема просуществовала около пяти лет, но она работала как часы и обеспечивала быстрый рост активов компании. За три года штат компании увеличился до более чем 2 тысяч человек, и задача создания полноценной производственной системы встала во весь рост. Если поначалу моего опыта хватало, то уже очень скоро я понял, что управленческие технологии в мире ушли далеко вперед. Приходилось быстро осваивать и внедрять новые знания, давно доступные менеджменту развитых стран. Сначала — цифровые технологии и электронный документооборот, затем — систему управления качеством и процессный подход, которые перевернули мое представление о практике менеджмента. Я с удивлением обнаружил, что ни один мой менеджер не может внятно описать свою задачу, перечислить процессы, в которых работает, их цели, основные инструменты и критерии оценки эффективности. Когда я стал интересоваться, а как у других, оказалось, что еще хуже! Ни один из знакомых мне министров краевого правительства не мог ответить на эти вопросы применительно к своей работе. Нашей компании понадобились годы кропотливого труда, чтобы сформулировать, как мы делаем бизнес, для каждого менеджера. А когда описание бизнес-процессов подходило к концу, становилось ясно, что накопленные знания и опыт требуют начать эту работу заново. И сегодня я понимаю, что это не закончится никогда.

Рождение сапфирового бизнеса

Накопленные активы и жажда роста толкали к дальнейшему расширению, и в 1999 году мы завершили скупку контрольного пакета акций ставропольского завода «Аналог», находившегося на грани банкротства. Основой продуктовой линейки завода были полированные подложки кремния, которые использовались для производства полупроводников. Кроме того, был небольшой участок по выращиванию и обработке сапфира для специальных быстродействующих микросхем, а также участки по производству полупроводниковых диодов и товаров народного потребления. Деятельность предприятия, однако, была парализована долгами по налогам — в размере активов компании — и арестом ее счетов. Спасти завод от неминуемого банкротства могли только радикальное сокращение персонала и увеличение продаж. Я создал пять дочерних компаний — по продуктовым сегментам. Так появилось пять точек, где накапливался опыт ведения самостоятельного бизнеса. Первые годы держаться на плаву нам помогало производство пластин кремния и товаров народного потребления. Они обеспечивали «Аналогу» жизнеспособность и гасили долги завода. Труднее всего приходилось производителям сапфиров и резистивных паст (основа резисторов и солнечных батарей): внутреннего рынка для них уже не было, а на внешних нас никто не ждал. Тем более удивительным кажется сейчас тот факт, что именно эти сегменты, ориентированные на внешний рынок, не просто получили развитие, но и стали глобальными лидерами в своей индустрии. Из них в 1999 году и был образован «Монокристалл», вошедший в состав концерна «Энергомера». А все три сегмента стандартных продуктов с течением лет были закрыты под давлением таких факторов, как коллапс отечественной электроники, огромное отставание от передовых технологий и натиск китайских производителей. В то время невозможно было предвидеть успех, и я просто добросовестно работал над тем, чтобы загрузить все производственные мощности завода и сохранить рабочие места. А повседневный труд и логика развития рынков решили судьбу каждого сегмента.

Этапы развития компании

На первом этапе мы восстанавливали оборудование и технологии, созданные в советское время. В этот период — он длился пару лет — мы наладили регулярное производство и продажи. Первой экспортной продукцией были заготовки сапфира для компаний, изготавливающих сапфировые стекла оптического применения. Большая часть из них уходила производителям швейцарских часов. В те годы мы завершили скупку ростового оборудования на остановленных производствах бывшего Советского Союза: в Армении, на Украине и в России. Мы выращивали кристаллы диаметром 100 мм и весом до 8 кг, объем продаж вырос с $5—10 тысяч в месяц до $100 — 150 тысяч. Второй этап развития потребовал ручного управления: к 2000 году на «Монокристалле» в сегменте сапфира стали накапливаться убытки. Было нелегко признать, что главная проблема — в низкой операционной эффективности менеджмента. Функции гендиректора производства сапфира мне пришлось взять на себя, оставив весь концерн на своего заместителя. Думал, управлюсь месяца за три, а задержался на два года. С убытками я действительно справился за три-четыре месяца, для этого оказалось достаточно наладить систему управленческого учета: так мы быстро выявили все заказы, приносящие убытки. А затем — выработать новую политику продаж, которая устанавливала заградительные цены на низкомаржинальные заказы. Период директорства на «Монокристалле» оказал на меня очень большое влияние. Как руководитель холдинговой компании я был довольно далек от рядовых сотрудников, что неизбежно сокращало мою базу для отбора и продвижения менеджмента. Когда же я смог лично познакомиться с большим количеством молодых инженеров, для меня и для них открылись новые возможности. Именно они стали топ-менеджерами нового поколения. Но самое главное — я начал описывать правила, по которым действует менеджмент, и уже не смог остановиться, пока в общих чертах не описал всю производственную систему компании.

Очень важным было мое решение самостоятельно производить ростовое оборудование. Сначала мы копировали то, что у нас уже было, а затем начали разработку современных установок, управляемых компьютером. Для организации конструкторского бюро я пригласил опытного конструктора, которого знал многие годы, и сказал ему: «У тебя есть возможность оставить след в истории развития техники и технологий выращивания сапфира. Нам нужны лучшие в мире ростовые установки». Так, двумя фразами, я сформулировал его миссию на годы вперед. За три года было создано оборудование и технологии выращивания кристаллов диаметром 150 мм и весом 15 кг, что позволило нам выйти на зарождающийся рынок оптоэлектроники. К окончанию этого этапа мы поставляли не только заготовки, но и резаные, а затем и шлифованные пластины сапфира в Японию и на Тайвань. Заказчики — компании, которые делали эпитаксиальную (химико-механическую) полировку и продавали уже готовые пластины производителям светодиодных чипов и быстродействующих микросхем. Наш объем продаж пробил планку $1 млн в месяц. Когда начался третий этап, у нас уже был новый гендиректор — он разделял мои взгляды. У нас была новая ростовая установка и технология, позволяющая выращивать кристаллы диаметром 200 мм и весом до 30 кг. В те годы мы увидели слаженную работу новой команды и высокую эффективность производственной системы. Ежемесячные продажи сапфира выросли до $2 млн, а главным рынком стал растущий сегмент высокояркостных светодиодов. Наша компания уже на равных конкурировала с лидерами индустрии.

Вызовы мирового кризиса

Четвертый этап развития компании связан с созданием и масштабированием технологий для выращивания кристаллов диаметром 250 мм и весом 60 кг. Весь этот период мы продолжали развивать свою производственную систему, дополняя ее широко известной технологией «бережливого производства» компании Toyota. Немного смущало, что после четырех лет ее внедрения мы никак не могли капитализировать этот труд. Но и без того все обстояло неплохо. Накануне мирового финансового кризиса 2008 года наши продажи выросли до $4 млн в месяц. Мы продавали наши продукты в Западную Европу, США, Японию, Южную Корею и страны Юго-Восточной Азии. Но в 2008—2009 годах на всю «Энергомеру» обрушились невиданные ранее проблемы. Развивая компанию, мы всегда делали много займов и уверенно обслуживали их. Но то, с чем мы столкнулись в этот период, не могло присниться и в самом страшном сне! В считанные недели наши валютные кредиты, номинированные в финансовой отчетности в рублях, выросли в полтора раза. Это сразу сделало нас рискованным заемщиком для банков. Стоимость займов, в том числе и по ранее взятым кредитам, выросла еще больше — почти в два раза. Из-за этого увеличилась полная себестоимость нашей продукции, а значит, и неизбежные убытки. Дело осложнялось еще и сжатием всех наших рынков, что повлекло за собой падение цен на нашу продукцию. Впервые вопрос сохранения моего бизнеса перестал быть теоретическим. Я действовал решительно и быстро. В считанные недели мы сократили в «Энергомере» каждое третье рабочее место — почти 2 тысячи человек (сокращения также прошли и в «Монокристалле»). Это существенно уменьшило издержки и позволило снизить продажные цены. Начался рост нашей доли на рынке, и падения объемов продаж удалось избежать. Стремительные действия и наметившийся финансовый успех быстро успокоили заемщиков, и финансирование было продолжено. Это была капитализация нашего труда по внедрению «бережливого производства» и эффективной производственной системы компании. Мы создавали и накапливали резервы, которые смогли высвободить в считанные недели. Эта ситуация научила меня: если массовое сокращение сотрудников неизбежно, проводить его нужно молниеносно, чтобы не демотивировать оставшихся. Удивительно, но при таких массовых сокращениях не было ни одной жалобы и тем более судебных исков. Уже много позже я понял: это результат грамотного отбора сотрудников. Когда принимаешь правильных людей, они ведут себя правильно в любой ситуации.

Звездный час

Многие годы мы развивались в условиях жесткой нехватки средств, я бы сказал, в бедности. Но я всегда повторял: «Однажды рынок взорвется, и мы проснемся богатыми и знаменитыми!». И вот такой день наступил. Это был 2010 год, он открыл пятый этап в развитии компании. Тогда Samsung вывела на рынок сверхтонкие телевизоры со светодиодной подсветкой экрана. Началась эра LED-телевизоров, а вместе с ней вырос спрос на светодиоды. На рынке образовался дефицит сапфиров. Цены на них поползли вверх и в считанные месяцы выросли в три-четыре раза. Наша выручка увеличилась до $10 млн в месяц, а к концу года перевалила за отметку $20 млн в месяц. За два года мы получили свыше $80 млн чистой прибыли. Посыпались предложения мировых инвестбанков по организации IPO. Аналитики оценивали капитализацию компании в $0,5—1 млрд и выше. Будущее казалось мне безоблачным, и мы начали масштабные инвестиции в развитие производственных мощностей, удваивая их каждые два года. Но подготовку к IPO мы были вынуждены остановить. Во-первых, инвестбанки вселили в нас слишком высокие ожидания, и на финише мы увидели, что они не оправдываются, так как нам предлагали только половину от заявленной суммы. Во-вторых, мы немного опоздали: к моменту начала подписки началось снижение цен на сапфир, что заметно остудило пыл инвесторов. Но главным фактором неудачи был мой собственный серьезный просчет: я недооценил темпы падения цен на сапфир и, в конечном счете, стоимости компании. Мы все же провели частное размещение: продали около 5% акций «Роснано» и чуть более 1% — одному из частных инвестфондов. В итоге привлекли $50 млн. Это не было моей заслугой, инициатива принадлежала инвесторам. В тот самый счастливый для нас период мы вложили в развитие производственных мощностей и технологии свыше $100 млн, а за всю историю «Монокристалла» — $220 млн.

Счастье было недолгим

Видя высокую доходность компаний, производящих сапфир, инвесторы в разных странах мира начали активно в них инвестировать и создавать новые. Только в Китае появилось около 70 подобных компаний. Подавляющее большинство из них были не очень эффективными, но все вместе они оказали чудовищное давление на рынок, и предложение существенно превысило спрос. В 2012 году цены просто обрушились: они оказались ниже среднегодовых цен 2010 года в пять с лишним раз, что стало катастрофой для всех участников рынка. Но это было еще не все. К 2016 году цены упали еще в три раза.

Было похоже на то, что шестой этап для нашей компании будет последним. С таким мы не сталкивались никогда. Стало ясно: нам нужно быстро и в разы увеличить объем производства и так же в разы снизить затраты на него. То, что мы делали, выглядело безумием. Мы тратили наши деньги и занимали еще, чтобы удваивать производственные мощности каждые два года. Высшим приоритетом была доля на рынке, и мы наращивали ее ежегодно, доведя до 25% (в физическом измерении). От ближайших конкурентов мы оторвались почти в два раза.

Не хватило бы никаких денег для решения этой задачи, если бы мы не добились радикального роста производительности труда и беспрецедентного снижения затрат на производство. Если в производстве нужно снизить издержки на 20—25%, это можно обеспечить, повышая операционную эффективность. Но когда речь идет о снижении издержек в разы, этого невозможно достичь без новых технологий.

В этот раз, как и в кризис 2008 года, нам помогла производственная система компании, точнее — ее дух, который выражается в стремлении сотрудников к непрерывным улучшениям. Первая задача, которая перед нами стояла, — выращивать кристаллы диаметром 300 мм и весом до 100 кг. Оборудование для этого было готово, но технология не шла: кристаллы, конечно, вырастали, но экономика процесса была неприемлемой. Обычно для поиска решений мы создаем творческий коллектив из трех-десяти человек. На предприятии действует до пятидесяти таких команд одновременно, и их возглавляют сотрудники разного уровня — от мастера и инженера до гендиректора. Но это был особый случай — вопрос стоял о жизни и смерти компании, — и команду возглавил я.

Второй раз в своей жизни я надолго ушел с головой в проблемы «Монокристалла». Первые два года наша команда, работающая над совершенствованием технологий выращивания сапфира, собиралась ежедневно. Через три месяца стало ясно: быстрого решения нет. Хорошо помню, как трудно было приходить на встречу, когда вчера уже все обсудили в десятый раз и новых идей нет. Это было мучительно, но нужно было приходить и в двадцатый раз перебирать все известные нам факты и искать причины, по которым одна за другой отсеивались самые обнадеживающие идеи.

Наконец мы поняли, что наша методология постановки НИР и НИОКР неэффективна. Надо сначала построить новую производственную систему развития технологий, чтобы в будущем всегда получать необходимый результат. Мы стали проверять новые правила и методы на улучшении серийной технологии — выращивании кристаллов диаметром 250 мм. И дело пошло. Шаг за шагом мы обогащали нашу систему новыми инструментами и правилами, находя точное место в ней всем сотрудникам, участвующим в разработке новых технологий. В итоге мы снизили производственные издержки на серийной технологии в два раза.

Дорога для разработки технологий выращивания сапфиров большого диаметра была открыта. Шесть месяцев спустя была создана и стандартизована технология выращивания кристаллов диаметром 300 мм и весом 90 кг.

Прошло несколько лет с начала этой работы. Наша команда собиралась вместе несколько сот раз. Мы продолжаем делать это и сегодня, ежеквартально внедряя одну за другой новые технологии. Мы научились выращивать кристаллы весом 300 кг, но самое главное — достигли самых низких в индустрии затрат на выращивание сапфира и оторвались по себестоимости от ближайшего конкурента в два раза. Вместе с этим в индустрии признали факт нашего лидерства не только по занимаемой доле на мировом рынке, но и по уровню технологического развития. Нам все-таки удалось решить немыслимую задачу: в разы увеличить объем производства и одновременно в разы сократить издержки.